近日,锅检院公司焦作分公司接到中铝中州铝业有限公司的报检申请,组织检验三部7名技术骨干组成专项检验组,历时三天圆满完成48台压力容器、15条压力管道的全面“体检”。面对高空作业密集、设备工况复杂的严峻挑战,检验组以专业坚守筑牢安全防线,以精准整改方案助力企业快速恢复生产,用实际行动诠释了特种设备检验的责任与担当。

特种设备作为中铝中州铝业生产运行的核心枢纽,直接关系到企业生产连续性与作业人员生命安全,其安全稳定运行是保障企业产业链供应链畅通的关键所在。此次检验任务涵盖新材料车间、动力车间等多个核心区域,受检设备多分布于十余米高的管廊架及设备平台,登高作业占比达100%,且部分容器管道运行年限较长,介质腐蚀性强,给检验工作带来极大挑战。为确保检验质量与效率,检验组提前与企业技术部门深度对接,梳理设备运行台账与历史缺陷记录,量身定制“一设备一方案”的专项检验计划,明确高空作业安全防护流程、关键检测点位及应急处置预案,为任务开展奠定坚实基础。

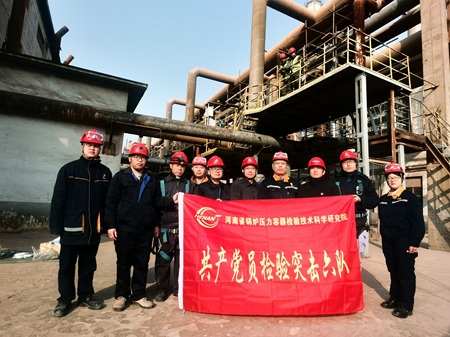

检验期间,全体成员发扬“敢打硬仗、能打胜仗”的作风,顶着冬日寒风穿梭于高空管廊与设备之间。他们身着厚重防护装备,系紧安全绳在悬空平台俯身作业,手持专业检测仪器对容器本体、焊缝接口、安全附件等关键部位进行“毫米级”排查,重点核验设备壁厚减薄、腐蚀损伤、阀门泄漏等潜在风险点 。针对管道布局密集、检测空间狭窄的难题,检验人员采用无损检测、壁厚测定等综合技术手段,精准识别隐蔽缺陷;每日检验前召开安全交底会,明确风险防控要点,检验后复盘当日检测数据,确保“检测无盲区、数据无误差”。

经全面检测,检验组共发现各类安全隐患23项,其中重大安全隐患3项,主要涉及安全阀超期未校验、管道错标量超标、容器局部壁厚超标减薄等关键问题 。为避免隐患扩大影响生产,检验组第一时间向企业出具《特种设备检验意见通知书》,逐项标注隐患等级、风险危害及整改依据,并组织技术骨干与企业方现场研讨,制定“一隐患一措施”的闭环整改方案,明确整改责任、技术标准、完成时限及复查要求 。针对紧急隐患,检验人员现场指导企业开展临时处置,协助优化维修流程;对复杂整改项目,提供技术参数支持与施工规范参考,确保整改工作科学高效推进。

“检验团队不仅精准‘诊脉’,更贴心‘开方’,为我们抢回了复产时间!”中铝中州铝业设备管理部负责人对检验工作给予高度评价。目前,企业已完成全部隐患整改,受检特种设备均通过复检合格,顺利恢复生产。此次检验不仅及时消除了特种设备运行风险,更帮助企业完善了设备安全管理制度,提升了日常维护保养水平,实现了“检验促安全、服务助发展”的双重目标。

下一步,焦作分公司将持续深化“专业化检验、精准化服务”理念,不断提升复杂工况下的检验技术能力,以更严标准、更实举措为企业特种设备安全运行保驾护航,为地方工业经济高质量发展贡献锅检力量。